YiLi tie යනු චීනයේ Shengzhou හි necktie නිෂ්පාදකයෙකි;අපි ලොව පුරා සිටින පාරිභෝගිකයින්ට උසස් තත්ත්වයේ neckties ලබා දෙන්නෙමු.මෙම ලිපිය පාරිභෝගික විමසීම් ලැබීමේ සිට අපගේ කරපටි නිෂ්පාදනය සම්පූර්ණ කිරීම දක්වා වූ ක්රියාවලිය විස්තර කරයි.

නිර්මාණකරුවන් ගෙල පටි නිෂ්පාදන ක්රියාවලිය පිළිබඳව හුරුපුරුදු විය යුතු අතර නිෂ්පාදනයට වඩා ගැළපෙන ගෙල පටි මෝස්තර ලබා දිය යුතුය.ගැනුම්කරුවන්ට necktie නිෂ්පාදන ක්රියාවලිය අවබෝධ වන අතර ගුණාත්මකභාවය සහ බෙදා හැරීමේ කාලය වඩා හොඳින් පාලනය කළ හැකිය.

ඔබ necktie ව්යුහය ගැන හුරුපුරුදු නැතිනම්, ඔබට කියවිය හැකිය: The Necktie Structure Anatomy

ගැට නිර්මාණය

පාරිභෝගික උපදේශනය ලැබීමෙන් පසු, අපගේ යන්ත්රවලට ඔබේ ටයි පටිය නිපදවිය හැකි බව සහතික කිරීම සඳහා අපගේ යන්ත්ර ඉදිකටු අනුව පාරිභෝගිකයින් විසින් සපයනු ලබන සැලසුම් ඇඳීම් හෝ භෞතික සාම්පල අනුව අපගේ නිර්මාණකරුවන් ප්රතිනිර්මාණය කරනු ඇත.

Necktie වර්ණ ගැලපීම

1.The necktie design Pantone වර්ණ අංකය හෝ පාරිභෝගිකයා විසින් සපයන ලද භෞතික සාම්පල.

2.පාරිභෝගිකයාගේ වර්ණ ගැළපුම් අවශ්යතා අනුව වර්ණකරු නූල් ගබඩාවේ වර්ණ කාඩ්පතෙහි අදාළ වර්ණය සොයා ගනී.අපගේ සමාගමේ නූල් වර්ණයෙන් පොහොසත් වන අතර විවිධ වර්ණ දහස් ගණනක් ඇත.

3. නිර්මාණකරු විසින් විදැහුම්කරණයන් බැලීමට වර්ණ ගැළපීම අනුකරණය කිරීමට පරිගණකය භාවිතා කරයි

4. විදැහුම්කරණයේ වර්ණය අවශ්යතා සපුරාලන්නේ නම්, යන්ත්රයේ භෞතික සාධනය.පින්තූර හෝ සීඝ්රයෙන් බෙදා හැරීම මගින් සාම්පල පාරිභෝගිකයන් සමඟ තහවුරු කෙරේ.

පාරිභෝගිකයා ලබා දෙන වර්ණය අපගේ නූල් වර්ණ කාඩ්පතේ ඇති වර්ණයට වඩා වෙනස් යැයි සිතමු.එවැනි අවස්ථාවක, අපගේ විකුණුම්කරු පාරිභෝගිකයා සමඟ සෘජුවම සන්නිවේදනය කර පහත විසඳුම් දෙක ලබා දෙනු ඇත:

1.අපගේ පවතින ආසන්න වර්ණ ආදේශනය භාවිතා කරන්න.මේ ආකාරයෙන්, අපට අභිරුචිකරණය සම්පූර්ණ කළ හැක්කේ PCS neckties 50කින් පමණි.

2. පාරිභෝගිකයාගේ වර්ණය අනුව නූල් සායම් කරන්න.මේ ආකාරයෙන්, තනි වර්ණ නූල් ප්රමාණය කිලෝග්රෑම් 20 දක්වා ළඟා වීමට අවශ්ය වන්නේ ඩයි කිරීමේ කම්හල කිලෝග්රෑම් 20 ට අඩු අමතර ශ්රම පිරිවැයක් අය කරන බැවිනි.

Necktie රෙදි විවීම

පියවර 1:නූල් සකස් කිරීම

පාරිභෝගිකයා විසින් වර්ණ නියැදිය තහවුරු කළ පසු, අපගේ වෙළෙන්දා විසින් නිෂ්පාදන ක්රියාවලි පත්රය රෙදි විවීම වැඩමුළුවේ කර්මාන්තශාලා කළමනාකරු වෙත භාර දෙනු ඇත.කර්මාන්තශාලා කළමනාකරු දැනට පවතින නූල් තෝරා ගැනීම හෝ ක්රියාවලි පත්රයට අනුව නූල් අභිරුචිකරණය කරයි.නූල් අභිරුචිකරණය කර ඇත්නම්, එය නූල් සායම් කිරීමේ ක්රියාවලිය මගින් තීරණය කරනු ලබන නිෂ්පාදන කාලය සති දෙකක පමණ කාලයක් එකතු කරනු ඇත.

පියවර 2:රෙදි විවීම

අපි අපේ රෙදි විවීම සඳහා ජැකාර්ඩ් යන්ත්රයක් භාවිතා කරන අතර, එම රටාව විවිධ වර්ණ නූල්වලින් රෙදි විවීම සිදු කරනු ඇත.සිරස් දිශාව "warp නූල්" ලෙසද, තෙතමනය දිශාවෙහි නූල් "weft නූල්" ලෙසද හැඳින්වේ.සම්පූර්ණ ජැකාර්ඩ් යන්ත්රය සඳහා එකම වර්ණය (රතු, නාවික, කළු, සුදු, ආදිය) "වෝර්ප් නූල්" භාවිතා කරන අතර, සෑම උපාංගයකම වෝප් නූල් 14,440 හෝ 19,260 ක් ඇති බැවින් වර්ණ වෙනස් කිරීම ඉතා කාලය ගත වේ."වෙෆ්ට් නූල්" වල වර්ණ වෙනස් කිරීම ඉතා ප්රවේශ විය හැකිය;එය necktie එකක රටා නිර්මාණය තීරණය කරයි.එක් ගෙල පටි මෝස්තරයක් තුළ නිර්මාණකරුවන්ට විවිධ වර්ණ 8 ක් දක්වා තෝරා ගත හැකිය.

පියවර 3:කළල රෙදි පරීක්ෂාව

රෙදිපිළි සම්පූර්ණ වූ විට, සේවකයා ක්රියාවලි පත්රයේ ඇති සත්ය සාම්පල අනුව රටා වර්ණය, රටා ප්රමාණය, රටා අවහිර කිරීම වැනි අයිතම පරීක්ෂා කරයි.පිරිසිදුව තබා ගැනීම සඳහා රෙදි වලින් පැල්ලම් ඉවත් කරන්න.

පියවර 4:ස්ථාවර වර්ණය

විශේෂ සැකසුම් හරහා, හිරු එළිය, රසායනික ප්රතික්රියාව, සේදීම යනාදිය නිසා රෙදි වල වර්ණය මැකී නොයනු ඇත.

පියවර 5:අවසාන සැකසීම

රෙදිපිළි අද්විතීය ක්රියාවලියක් හරහා සකස් කර ඇති අතර, රැලි නොමැතිව දීප්තිමත් හා පැතලි බවට පත් වේ.රෙදි පටි නිෂ්පාදනය සඳහා සුදුසු වේ.

පියවර 6:පරිණත රෙදි පරීක්ෂාව

රෙදිපිළි අවසන් සැකසුම් අවසන් වූ විට, එය necktie නිෂ්පාදනය සඳහා භාවිතා කරනු ඇත.පරිණත රෙදිපිළිවල ගුණාත්මක බව සහතික කිරීම සඳහා පරීක්ෂාවක් අවශ්ය වේ.පරීක්ෂණ අවශ්යතා අමු කළල පරීක්ෂාව මත පදනම් වන අතර පහත අත්යවශ්ය කරුණු එකතු කරන්න:

ü රෙදි කඩකින් තොරව පැතලිද යන්න

ü රෙදි වියන ලද ආනත ද යන්න

ü වර්ණය මුල් පිටපතට සමානද යන්න

ü රටා ප්රමාණය පරීක්ෂා කිරීම, ආදිය.

Necktie නිෂ්පාදන ක්රියාවලිය

පියවර 1:රෙදි කැපීම

1.Draw cut template

ගෙලෙහි කපන ප්රමාණය සහතික කිරීම සඳහා කපනය කැපීමට පෙර කපන අච්චුවක් අඳින්න.ගෙල පටි කැපීමේ දිශාව රෙදි වලට අංශක 45 ක කෝණයක් වන අතර එමඟින් නිමි කරපටිය කරකැවිල්ලක් මෙන් ඇඹරීම වළක්වා ගත හැකිය.

2.රෙදි විහිදුවන්න

කැපීමට පෙර, කටර් මාස්ටර් වැඩ බංකුව මත රෙදි ස්ථරයෙන් ස්ථරයක් විහිදුවයි;කැපුම් අච්චුව රෙදි මත ආවරණය කර බර වස්තු සහ ක්ලිප් වලින් සවි කරනු ඇත, ඉන්පසු කපනය පැති හතරක් කපා එය පැතලි කරයි.

3.කැපු රෙදි

කපන අච්චුව මත අඳින ලද රේඛා ඔස්සේ කපනය චලනය වන අතර, කපන මාස්ටර් විසින් බෙල්ලේ ටයි කොටස් තනි තනිව කපා ඇත.කැපීමේ ගුණාත්මකභාවය සහතික කිරීම සඳහා, සමාගම විසින් එක් වරකදී කපන ලද පටි ගණන 5,000 නොඉක්මවිය යුතු බව නියම කරයි.

අපගේ YouTube හරහා නරඹන්න:තවත් necktie නිෂ්පාදන ක්රියාවලිය>>

පියවර 2:Necktie කොටස් පරීක්ෂා කිරීම

මෙම පියවරේදී, අපි පහත චෙක්පත් සම්පූර්ණ කළ යුතුය:

ü කොටස්වල මතුපිට කිසිදු හානියක්, පැල්ලම්, රැලි සහ කුඩා අඩුපාඩු නොමැතිව නොවෙනස්ව පවතී.

ü එය LOGO ටයි පටියක් නම්, LOGO ස්ථානයේ උස මැනීම වැදගත් වේ.

පියවර 3:ටිපින් මහනවා

ටයිපින් බෙල්ලේ ටයි පටියේ දෙපැත්තේ මසා දමනු ඇත.තලය, වලිගය සහ බෙල්ල අංශක 45 ක කෝණයකින් මැහුම් සමඟ එකට මැසීමට නියමිතය.

පියවර 4:යකඩ ටිප් කිරීම

බෙල්ලේ ටයි රෙදි සහ ටිපින් අතරට ස්ථාවර හැඩැති යකඩ කැබැල්ලක් ඇතුල් කරන්න, එවිට බෙල්ලේ ටයි පටියේ කෙළවරේ දාරවල හැඩයට අයන් කරනු ලැබේ.අපගේ නිෂ්පාදන ප්රමිතිය වන්නේ ටිපින් දාරය සහ කරපටි දාරය සමාන්තරව තිබීමයි;බෙල්ලේ ටයි පටියේ සහ ඉඟි දෙකේ ඉඟි අංශක 90 ක කෝණයකින් ඇත.

පියවර 5:ඉඟි කිරීමපරීක්ෂා කිරීම

ඉඟි පරීක්ෂකයින් පහත අයිතම කෙරෙහි අවධානය යොමු කළ යුතුය:

ü ටයි පටියේ ප්රමාණයේ දෙපැත්තේ ඇති තියුණු කෝණ අංශක 90 දැයි පරීක්ෂා කරන්න.

ü රෙදි සෝදන ලකුණ නිවැරදියි.

ü ටයි පටියේ දිග මැනීම.

ü ප්රමාණය පරීක්ෂා කිරීම.

පියවර 6:ගෙල මැසීම

විවිධ ඇණවුම් ප්රමාණවලට සහ පාරිභෝගික අවශ්යතාවලට සරිලන පරිදි යන්ත්ර සහ අතින් මැහුම් ඇදීමේ ක්රම අප සතුව ඇත.

අත් මැසීම: ගෙල පටි ගණන කුඩා වන විට හෝ බෙල්ලේ ලාංඡනයක් ඇති විට.ගෙල මැසීමට අපි අතින් මැහුම් භාවිතා කරන්නෙමු.නිශ්චිත මෙහෙයුම් පහත පරිදි වේ:

1. බෙල්ලේ ටයි පටියේ දෙපැත්තේ ඇති ඉඟියට අන්තර් සම්බන්ධකය සවි කර ඇත.

2. රෙදි අන්තර් රේඛාවේ කෙළවර දිගේ නැමෙයි.එවිට සේවකයා රෙදි අතිච්ඡාදනය වන ස්ථානය සවි කිරීමට ඉඳිකටුවක් භාවිතා කරයි.අවසාන වශයෙන්, හැඩය සඳහා බෙල්ලේ දාරය වාෂ්ප යකඩ කරන්න.සම්පූර්ණ කරපටිය අවසන් වන තුරු ඉහත ක්රියාවන් නැවත කරන්න.

3.මෙම ක්රියාවලිය අතරතුර, කම්කරුවන්ට මැහුම් අවසන් කිරීම සඳහා ඔවුන් තලයේ තුඩෙන් අඩි 10 (සෙ.මී. 25) ක දුරකින් කීපර් ලූපය සවි කරන ලදී.

4. බෙල්ලේ ටයි පටියේ ඉඳිකටු එකින් එක ඉවත් කරන්න, ඒ සමඟම, සම්පූර්ණ බෙල්ල හරහා දිවෙන නූලකින් මැසීම සම්පූර්ණ කරන්න.

5. අත් මහන සේවකයා යාත්රා පත්රයට අනුව කීපර් ලූප් සහ ලාංඡන ලේබලය මැසීම සම්පූර්ණ කරයි.

6. අත් මහන සේවකයා යාත්රා පත්රයට අනුව බාර් ටැක් සම්පූර්ණ කරයි.

යන්ත්ර මැහුම්: පාරිභෝගිකයෙකු එක හා සමාන බෙල්ලක් දහස් ගණනක් ඇණවුම් කරන විට, අපි මැෂින් මැහුම් ගෙල භාවිතා කරන්නෙමු.මැෂින් මැහුම් වේගවත් නිෂ්පාදන කාර්යක්ෂමතාවයක් සහ ඒකාකාරී නිෂ්පාදන ගුණාත්මක භාවයක් ඇත, නමුත් එය ද්වි-පියවර නිෂ්පාදන ක්රියාවලිය වැඩි කරනු ඇත.නිශ්චිත මෙහෙයුම් පහත පරිදි වේ:

1. ටිපින් පරීක්ෂාවෙන් පසු, සේවකයා යන්ත්රය මත බෙල්ලේ ටයි රෙදි සහ සමතලා කර තබයි, එවිට උපාංගය ස්වයංක්රීයව බෙල්ලේ මැද කොටස (70% පමණ) මැසීම සම්පූර්ණ කරයි.

2. සේවකයා මුළු බෙල්ලම පෙරළීමට ගෙල පටි හැරවීමේ යන්ත්රය භාවිතා කරයි.

3.මැදිීමේ සේවකයා බෙල්ලේ ටයි පටියට සවි කර ඇති ත්රිකෝණාකාර යකඩ තහඩුවක් ඇතුළු කර, පසුව මුළු බෙල්ලම හැඩ ගැන්වීම සඳහා වාෂ්ප යකඩ.

4.අත් මහන සේවකයා ගෙලෙහි ඉතිරි 30% අත් මැසීමේ අවශ්යතාවයට අනුව මහනවා.

5.අත් මැහුම් සේවකයා කීපර් ලූප් සහ ලාංඡන ලේබලය මැසීම සම්පූර්ණ කරයිඅත්කම් පත්රයට ඇණවුම් කිරීම.

6. අත් මහන සේවකයා යාත්රා පත්රයට අනුව බාර් ටැක් සම්පූර්ණ කරයි.

පියවර 7:නිමි භාණ්ඩ පරීක්ෂාව

පරීක්ෂකවරයා පහත පියවර පරීක්ෂා කළ යුතුය:

ü නිමි කරපටියේ රැකවරණය සහ මූලාරම්භය ටැගය යාත්රා ලැයිස්තුවට අනුකූලද යන්න

ü යාත්රා ලැයිස්තුවට අනුව එක් එක් පටිවල ප්රමාණය මැනීම

ü අතින් මැහුම් මැහුම් වල දුර පරීක්ෂා කරන්න.

ü බෙල්ල ගැටගැසීමට ප්රතිකාර කිරීම ආදිය.

ü ස්ලිප් මැහුම් පරීක්ෂා කිරීමේ දිග.

5. නිමි භාණ්ඩ ඇසුරුම්

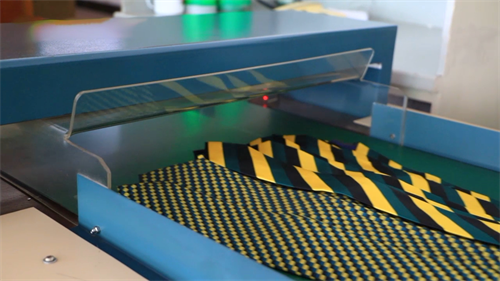

පියවර 1: ඉඳිකටු පරීක්ෂාව

නිමි ගෙතුම්වලට ඉඳිකටු අපද්රව්ය නොමැති වීම සහ බෙල්ලේ පටි ආරක්ෂිතව භාවිතා කිරීම සහතික කිරීම සඳහා ඇසුරුම් කිරීමට පෙර ඉඳිකටු පරීක්ෂා කිරීම අවශ්ය වේ.මෙහෙයුම් පියවර පහත පරිදි වේ:

1.පරීක්ෂකවරයා ගෙල පටි පරීක්ෂා කිරීම සඳහා ඉඳිකටු පරීක්ෂණ යන්ත්රයට දමයි.

2. යන්ත්රය රතු පැහැයෙන් දැල්වුවහොත් බෙල්ලේ ටයි පටියේ ලෝහ ඉඳිකටු ඉතිරි වේ.මෙම අවස්ථාවේදී, පරීක්ෂකවරයා ගැටලූ බෙල්ලේ ඉඳිකටුවක් ඉවත් කළ යුතු අතර පසුව රතු එළිය තවදුරටත් නොනවත්වන තෙක් නැවත පරීක්ෂා කළ යුතුය.

3.සියලු බෙල්ල ටයි ඉඳිකටු පරීක්ෂණ සමත් විය.

පියවර2: පැකේජය

ඇසුරුම්කරු ක්රියාවලි ලුහුබැඳීමේ පත්රයේ අවශ්යතා අනුව ඇසුරුම් කරයි, පෙට්ටිය තුළට ප්රමාණය පරීක්ෂා කරයි, සහ පෙට්ටිය මුද්රා කරයි.

පාරිභෝගික අවශ්යතා අනුව, අපට විවිධ වර්ගයේ ඇසුරුම් සැපයිය හැකිය:

සිල්ලර පාරිභෝගිකයින් සඳහා, අපි විවිධ neckties තෑගි පෙට්ටි පිරිනමන්නෙමු.

නැව්ගත කිරීමේ පිරිවැය ඉතිරි කර ගැනීම සඳහා අපි තොග පාරිභෝගිකයින් සඳහා සම්මත necktie ඇසුරුම් සහ ප්රශස්ත ඇසුරුම් නිර්මාණය භාවිතා කරමු.

නැව්ගත කිරීම

ගබඩා පරිපාලක විසින් ක්රියාවලි පත්රයට අවශ්ය ස්ථානය සහ බෙදා හැරීමේ දිනය අනුව බෙදා හැරීම සම්පූර්ණ කරයි.

සාරාංශ කරන්න

ගෙල පටි ඉදිකිරීම සරල බව පෙනේ, නමුත් උසස් තත්ත්වයේ බෙල්ලක් නිෂ්පාදනය කිරීම අභියෝගාත්මක ය.අපගේ කර්මාන්ත ශාලාව විශාල හා කුඩා නිෂ්පාදන ක්රියාවලීන් 23ක් හරහා යා යුතුය.සෑම ක්රියාවලියකටම කම්කරුවන්ගේ මෙහෙයුම් ප්රමිතිකරණය කිරීමට සහ බෙල්ලේ ටයි නිෂ්පාදනයේ ගුණාත්මකභාවය වැඩි දියුණු කිරීමට වැඩ උපදෙස් ඇත.පටිවල ගුණාත්මකභාවය සහ ආරක්ෂාව සහතික කිරීම සඳහා පරීක්ෂණ හයක් නිෂ්පාදන ක්රියාවලියේ පවතී.

Neckties ගැන තව දැන ගැනීමට අපව අනුගමනය කරන්න.

අවසාන වශයෙන්, කරුණාකර මතක තබා ගන්න, ඔබට ගෙල පැළඳීමට අවශ්ය නම්, කරුණාකර අප හා සම්බන්ධ වන්න.

පසු කාලය: අගෝස්තු-04-2022